Gewerbliche Spültechnik

Maschinenausführung

Gewerbliche Geschirrspülmaschinen reinigen das Spülgut in kurzen Spülzeiten nach dem Umwälzverfahren mit einer kontinuierlich sich regenerierenden Reinigerflotte. Das heißt, das Wasser bzw. die Reinigerflotte werden permanent über das Geschirr gespült. Die Klarspülung mit Frischwasser dient auf der einen Seite zur Abspülung der Reinigerflotte von dem Geschirr und der damit verbundenen hygienischen Reinigungsqualität. Auf der anderen Seite wird das hierzu verwendete Frischwasser im Anschluss zur Regenerierung der Reinigerflotte herangezogen. Es gibt grundsätzlich zwei Gruppen von gewerblichen Geschirrspülautomaten, Programmautomaten und Durchlauf- oder Transportautomatenautomaten.

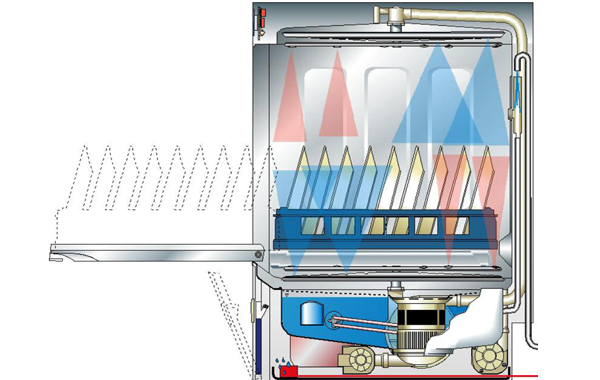

1. Programmautomaten

Das Wasch- und Klarspülprogramm findet zeitversetzt in einer Waschkammer statt, das heißt nach der manuellen Beschickung und dem Drücken der Programmstarttaste laufen folgende Vorgänge ab: Waschen mit Umwälzwasser, dabei wird mit einer Pumpe die Waschflotte über rotierende Wascharme von oben und unten mit einer Temperatur von 55 – 65 °C gleichmäßig über das Geschirr gespritzt. Eine Tankheizung erwärmt diese Spülflotte, während das Frischwasser zum Klarspülen durch einen Durchlauferhitzer auf die erforderliche Temperatur von 85°C gebracht wird und über ein eigenes Düsensystem im Anschluss an den Reinigungsvorgang über das gereinigte Geschirr gespült wird.

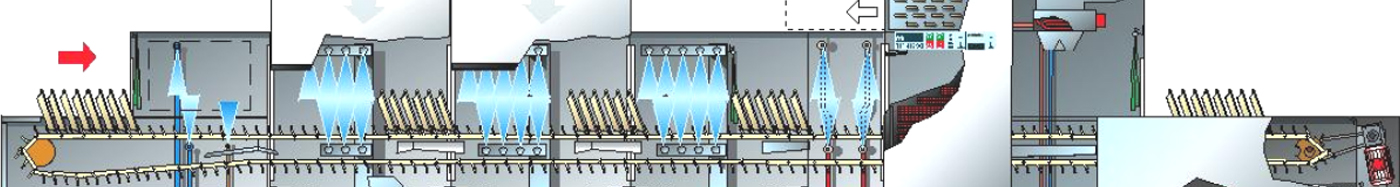

2. Durchlauf- oder Transportautomatenautomaten

Bei diesen Automaten finden die Wasch- und Klarspülvorgänge in räumlich versetzten Zonen statt. Dabei wird das Geschirr kontinuierlich und automatisch durch die einzelnen Zonen transportiert. Bei der Form des Transportes unterscheidet man grundsätzlich Korbtransportautomaten, bei denen das Geschirr in Körbe gesetzt durch die Maschine hindurch transportiert wird, und Bandtransportautomaten, bei denen das Geschirr direkt auf ein Endlosband gesetzt wird und davon durch die einzelnen Zonen transportiert wird. Diese Automaten sind in aller Regel auch mit einer separaten Trockenzone ausgestattet. Bandtransportautomaten arbeiten stets geradlinig, das heißt Eingabe und Abnahme befinden sich immer in Verlängerung der Wasch- und Trockenzonen.

Typische Einsatzbereiche sind überall dort, wo über einen bestimmten Zeitraum hinweg eine annähernd gleichbleibende, mehr oder weniger einheitliche Geschirrmenge gereinigt werden muss. Bandautomaten stehen daher hauptsächlich in Mensen, Betriebskantinen, Personalkasinos, Krankenhäusern und Kurkliniken, Alters- und Pflegeheimen sowie größeren Selbstbedienungsrestaurants.

Korbtransportautomaten können durch zusätzliche Ein- und Auslauftische auch über Eck angeordnet werden. Typische Einsatzbereiche sind überall dort, wo das Geschirr über längere Zeiträume in sehr unterschiedlichen Mengen anfällt. Wo sehr viele Kleinteile und unterschiedliches Geschirr, welches ohnehin in Körbe gesetzt werden muss, gereinigt wird. Nicht zuletzt dort, wo die Räumlichkeiten der Spülküche nur einen Korbtransportautomaten überhaupt zulassen; bevorzugt in größeren Restaurants, Hotels, Cafeterias mit Bedienung.

Der Spülprozess

Jede Maschine erfüllt ihre Leistung nur unter bestimmten Voraussetzungen. Um einen guten Reinigungseffekt zu erzielen und die Entstehung von Stärkeablagerungen auf dem Geschirr zu verhindern, muss in Spülmaschinen mit Spülmitteln mit intensiver Reinigungskraft gearbeitet werden. Aus diesen Gründen müssen alle Spülmaschinen aus widerstandsfähigem Material sein (Chromnickelstahl 18/10).

Das Wasser

Ihm kommt die größte Bedeutung zu. Es dient als Lösungsmittel wasserlöslicher Substanzen, als Träger der chemischen Reinigungsmittel sowie der Wärme und als Mittel zur Übertragung der mechanischen Reinigungskraft. Beim maschinellen Spülen spielt die Wasserhärte eine besondere Rolle. Sie wird bestimmt durch die aus dem Boden gelösten Verbindungen des Kalziums und Magnesiums. Um die für eine Spülmaschine ideale Voraussetzung zu erreichen, ist oftmals erforderlich, eine Wasserenthärtungsanlage einzubauen. Das rechtzeitige Einplanen einer solchen Anlage gewährleistet nicht nur bessere Spülergebnisse, sondern trägt auch durch geringeren Spülmittelbedarf zur Kostenminderung bei. Aber auch die übrigen im Wasser gelösten Begleitstoffe (Mineralien) haben bei größerer Konzentration einen negativen Einfluss auf das Reinigungsergebnis. Dies macht sich besonders beim Spülen von Gläsern und Besteck bemerkbar, wo verbleibende Wasserflecke optisch leicht erkennbar sind. In diesen Fällen ist eine weitergehende Wasserbehandlung erforderlich, in der die gelösten Mineralien dem Wasser entzogen werden. Man spricht hier von einer Teilentsalzung bzw. Vollentsalzung. Speziell die Vollentsalzung entzieht dem Wasser sämtliche gelöste Mineralien und erzeugt ähnlich einer Osmose-Anlage praktisch chemisch reines Wasser.

Spülmittel / Reiniger (Chemie)

Die differenzierten Aufgaben, die eine gewerbliche Spülmaschine zu erfüllen hat, verlangen auch differenzierte Spülmittel. Man unterscheidet Reiniger und Klarspüler. Der Reiniger hat die Aufgabe, Verunreinigungen vom Spülgut zu lösen und den Schmutz in der Spülflotte zu binden. Der Klarspüler wird in die Klarspülung dosiert. Er hat die Aufgabe, das Wasser zu entspannen, damit es restlos vom Spülgut abfließt und eine selbsttätige Klartrocknung ohne Wasserflecke eintritt. Reiniger und Klarspüler müssen während der gesamten Spülzeit der Maschine in der richtigen Dosis zugeführt werden. Nur dann sind gleichbleibend optimale Spülergebnisse zu erwarten.

Mechanik

Im Gegensatz zum Handspülen wird beim maschinellen Spülen der mechanische Effekt dadurch erreicht, dass das Wasser unter Druck auf die Geschirrteile gesprüht wird. Der Druck der Wasserstrahlen muss so bemessen sein, dass auch empfindliche und leichte Geschirrteile (z.B. Gläser) keinen Schaden nehmen. Eine wichtige Größe in diesem Bereich ist die Wasserumwälzmenge, die in einem Bereich bis über 2.000 l/min (!) liegen kann.

Temperatur

Die Temperatur spielt sowohl im Reinigungsbereich als auch in der Frischwasser-Klarspülung eine Rolle. Durch ausreichend hoch ausgelegte Heizaggregate müssen die erforderlichen Temperaturen sichergestellt werden. Die Temperatur im Reinigungsbereich sollte bei 55 °C bis 65 °C, in der Frischwasser-Klarspülung bei 80 °C bis 85 °C liegen.

Zeit

Die Kontaktzeit zwischen schmutzigem Spülgut und Reinigerflotte muss abhängig von zahlreichen Parametern, wie z.B. Menge des anfallenden Geschirrs, Maschinenleistungs-stunden, Programmgestaltung usw. ausreichend lang sein, um ein einwandfreies Reinigungsergebnis zu gewährleisten. Es ist in jedem Fall falsch, eine hohe Leistung der Geschirrspülmaschine über besonders kurze Laufzeiten und damit kurze Kontaktzeiten erzwingen zu wollen. Hier muss vielmehr über eine leistungsgrößere Maschine nachgedacht werden. Die Anteile der beschriebenen Einflussfaktoren können folgendermaßen aufgeteilt werden. Beim Maschinellen Spülen sind die Faktoren Temperatur-Zeit-Chemie-Mechankik gleichmäßig verteilt. Ganz im Gegensatz zum Manuellen Spülen, hier spielen besonders die Faktoren Mechanik und Zeit eine überproportinal große Rolle.

Hygiene-Normen für gewerbliche Spülautomaten

Zur Erreichung hygienischer Spülergebnisse sind die dafür einzuhaltenden bzw. erforderlichen Parameter – u.A. die oben beschriebenen Einflussgrößen- in einer DIN-Normenreihe festgeschrieben. Die DIN 10510, 10511 und 10512.

Das Geschirr

Auch das Geschirr sollte spülmaschinengerecht sein. Die Geschirrform muss gestatten, dass in der Spülmaschine die gesamte Geschirroberfläche intensiv behandelt werden kann und nach dem Spülen das Wasser vollständig abläuft. Das Material des verwendeten Geschirrs muss den Bedingungen, die in der Maschine herrschen, gewachsen sein. Zweckmäßig geformtes Porzellan gibt es heute mit spülfesten Dekors und Glasuren.

Leistungsermittlung der Maschinen

Die Kapazität der Geschirrspülmaschinen sollte grundsätzlich so ausgelegt werden, dass sie mehr Geschirr spülen können als gewöhnlich anfällt (Kapazitätsreserve). Zu kleine Maschinen können den Arbeitsablauf ebenso stören wie ein falscher Maschinenstandort oder ein falscher Geschirrtransport zu und von der Maschine.

Die Größe der Maschine muss in Abhängigkeit vom gesamten Geschirranfall, von der zur Reinigung zur Verfügung stehenden Zeit und von der Antrocknungszeit (Zeitraum zwischen beendeter Benutzung und Reinigungsbeginn des Spülgutes) genau errechnet werden. Dieser Faktor spielt in Krankenhäusern und Altenheimen mit Isoliergeschirr und Stationsservice eine besonders große Rolle, die nicht vernachlässigt werden darf. Bei erschwerten Bedingungen infolge starker Verschmutzung oder Antrocknung muß die Kontaktzeit, d.h. die Einwirkzeit der Reinigerflotte auf das Spülgut verlängert werden. Das bedeutet, dass u.U. eine Geschirrspülmaschine mit einem zusätzlichen Reiniger-Umwälztank ausgerüstet werden muss. Abschließend möchten wir mit unseren Ausführungen auf eine in den letzten Jahren immer stärker in den Mittelpunkt gerückten Entwicklung in der Spülküche eingehen.

Reiniger- und Energiesparmaßnahmen an gewerblichen Geschirrspülmaschinen

Am Beispiel der MEIKO-Bandtransportautomaten möchten wir Ihnen die verschiedenen Ansatzpunkte aufzeigen. Der entscheidende Verbrauch einer Spülmaschine ist die Frischwasserklarspülung. Dort muss aus hygienischen Gründen Wasser mit ca. 85 °C über das Geschirr gesprüht werden. Wo früher ca. 600 l Klarspülwasser pro Stunde nötig waren, sind heutzutage durch den Einsatz z.B. einer Pumpenklarspülung, die das Wasser der anschließenden Klarspülung wieder verwendet und damit doppelt nutzt, sowie des AWS-Systemes, das dieses bereits doppelt verwendete Wasser zusätzlich reinigt, nur noch 260 l Wasser pro Stunde erforderlich. Durch den mehr als halbierten Frischwasserverbrauch ergeben sich in gleichem Maße weitergehende Einsparungen.

- Reduzierung der Durchlauferhitzerleistung (es müssen nur noch 260 l/h auf 85 °C erhitzt werden)

- Reduzierung des Klarspülmittelverbrauches (es muss nur noch auf 260 l/h zudosiert werden)

- Reduzierung des Waschmittelverbrauches (durch den verringerten Frischwasserzulauf erfolgt eine langsamere Verdünnung der Waschlauge)

Ein weiteres Konstruktionsmerkmal der neuen Geschirrspülautomatengeneration ist der Einsatz einer Abluftwärmerückgewinungsanlage. In dieser Einrichtung wird das zulaufende kalte Frischwasser durch die warme Maschinenabluft bereits vorerwärmt. So wird beispielsweise das mit 10 °C zulaufende kalte Frischwasser kostenlos auf 45 °C vorerwärmt. Ohne eine Abluftwärmerückgewinnungsanlage müßten für diese Vorerwärmung ca. 15 kW eingesetzt werden. Für die anschließende Weitererwärmung auf 85 °C im Wassererwärmer ist ein um diesen Betrag geringerer Anschlusswert erforderlich (gleichzeitig wird als zweiter positiver Effekt der Abluftwärmerückgewinnungsanlage die Maschinenabluft entfeuchtet). Eine Verringerung des Energieeinsatzes wurde auch durch die Entwicklung einer MEIKO-Niedertemperaturtrocknung realisiert. Hierfür wird während des Betriebes kontinuierlich Luft aus der Trockenzone abgesaugt und von der Anlaufseite her die Trocknungsluft durch Beimischung von Frischluft kontinuierlich regeneriert. Dadurch wird die relative Feuchte sehr nieder gehalten und es genügt in Verbindung mit einer hohen Luftumwälzung eine niedrigere Trocknungstemperatur von 60 – 70 °C für ein optimales Trocknungsergebnis. Durch dieses Verfahren konnte der Energieeinsatz auch in der Trocknung um bis zu 50% reduziert werden.

Um die eingesetzte Energie optimal zu verwerten und nicht unnötigerweise die Spülküche zu erwärmen, können Bandautomaten doppelwandig isoliert werden. Neben einer um ca. 15% verringerten Wärmeabstrahlung wird ebenfalls der Schallpegel der Anlage reduziert.

Über den Einsatz einer Wärmepumpe lässt sich eine weitere Reduzierung des Gesamtanschlusswertes von bis zu ca. 35% erzielen. Hierbei wird, zusätzlich zu der oben beschriebenen Abluftwärmerückgewinnungsanlage, der immer noch warmen Maschinenabluft weiter Energie entnommen, sowie zusätzlich Wärme aus der Umgebungsluft der Maschine in der Spülküche zur Erwärmung des benötigten Wassers herangezogen. So kann beispielsweise mit einer Kompressorleistung von 9,5 kW (= Verbrauchswert der Wärmepumpe), zusammen mit der aus der Maschinenabluft bzw. der Umgebungsluft aufgenommenen Energie, für die Maschine eine Heizleistung von 33 kW zur Verfügung gestellt werden. Das heißt, der Gesamtanschluss der Spülmaschine kann um den Differenzbetrag geringer ausgelegt werden. In vielen Kochküchen ist Gas als Energieträger und Heizmedium nicht wegzudenken. Was liegt also näher, als den wirtschaftlichen Nutzen und die ökologischen Vorteile gegenüber einer elektrischen Beheizung auch in die Spülküche zu tragen? Mit diesem Ausgangspunkt können wir unseren Kunden als aktuelle Neuentwicklung eine Spülanlage bieten, die komplett über ein gasbefeuertes Prozesswärmemodul mit Brennwerttechnik beheizt wird. Bei der technischen Auslegung wurde den besonderen Anforderungen in einer Spülküche eine zentrale Rolle zugeschrieben. Auf diese Weise wurde ein perfekt aufeinander abgestimmtes „Spül-Beheizungs-Konzept“ entwickelt.

MEIKO ist diesen Weg gegangen und hat ein Konzept entwickelt, das sowohl unter

- ökonomischen als auch

- ökologischen Gesichtspunkten

- völlig neue Maßstäbe setzt:

- teure Stromspitzen werden vermieden

- zusätzliche Kapazitäten bei bereits voll ausgelasteten elektrischen Leitungen können gewonnen werden

- die Umwelt wird durch den Einsatz des emissionsärmsten fossilen Brennstoffes geschont

- der Betriebsgewinn wird gesteigert

- kurzen Amortisationszeiten unterstreichen die Wirtschaftlichkeit

Reinigereinsparung an gewerblichen Geschirrspülautomaten

In der gezielten Abstimmung wesentlicher Komponenten ist es MEIKO gelungen, den Schmutzeintrag in den Spülautomaten soweit zu reduzieren, dass damit die Voraussetzung geschaffen wurde, bis zu 80% der üblicherweise im Kaskadensystem durch die Waschtanks geführten Frischwassermenge an den Tanks vorbei zu führen (Bypass-Leitung).

Durch die geringere Verdünnung der Waschlauge durch das Frischwasser braucht im Weiteren bis zu 80% weniger Reiniger nachdosiert werden. Die ökonomischen und ökologischen Vorteile des MEIKO Chemiesparsystemes CSS Top führten innerhalb kürzester Zeit dazu, dass mehr als jeder zweite Bandtransportautomat über diese Ausstattung verfügt.

Low-Energy-Management

Hierbei handelt es sich um ein Energiesparsystem für Band- und Korbtransportautomaten, das über eine verbesserte Verfahrenstechnik zu optimierten Anpassungen an die im Betrieb der Maschinen wechselnden Betriebszustände führt. In Verbindung mit prozessorientierten Energierückführungen und Energieverteilungen innerhalb der Maschinen werden Einsparpotentiale von bis zu 30% realisiert. Mit dieser serienmäßigen Ausstattung werden jetzt die in der Praxis überaus unterschiedlichen Betriebbedingungen der Spülautomaten konstruktiv bereits für einen ökonomisch optimalen Betrieb berücksichtigt. Mit diesen innovativen Systemen bietet MEIKO ihren Kunden ein Gesamt-Konzept, das in Fragen der Hygienesicherheit, Wirtschaftlichkeit und Ergonomie ein einzigartiges Niveau bietet.